La historia de vida de un pavimento parece estar basada en la de un héroe trágico de la Grecia antigua. Ya sea en asfalto o concreto, debe resistir las peores pruebas de esfuerzo, fatiga, peso, altas temperaturas y lluvia a las que se enfrentará día tras día hasta su desgaste total. La construcción creciente de vías y autopistas que conecten el país hace necesario pensar que los materiales que las sustentan sean de la mayor durabilidad posible, lo cual, en el mejor de los casos, es de siete u ocho años, y en el peor, de dos y medio a tres.

Bajo este interés, el grupo de investigadores javerianos liderado por el ingeniero civil Fredy Reyes Lizcano, master en Geotecnia y Estructuras y doctor en Ciencias del Ingeniero, se orientó por explorar materiales que pudieran añadirse a la mezcla asfáltica y así mejorar su desempeño y durabilidad. En este camino su exploración se cruzó con las potencialidades de los nanomateriales, pues los asfaltos suelen modificarse al recurrir a elementos como los plásticos o el caucho.

“El sueño de un investigador es solucionar todas las características de resistencia mecánicas que deben tener estos materiales: mejoras en fatiga que alarguen la vida útil del pavimento, aumento en los módulos dinámicos de las mezclas (más resistencia) y que sean menos deformables a los cambios de temperatura. Los polímeros arreglan una u otra característica, pero con estos materiales vimos que era factible que todas las circunstancias mejoren”, indicó Reyes.

El equipo encontró que las mezclas asfálticas modificadas, es decir, que contenían adición de nanoparticulas de carbono, resistían hasta el doble de tiempo que las mezclas normales o modificadas con otros materiales.

El asfalto en Colombia mantiene unas características controladas pues su fabricación solo está a cargo de Ecopetrol, que genera una producción estandarizada llamada asfalto 60/70, el cual, para ser puesto sobre la vía, debe combinarse con piedras y rocas que sirven de piso a la mezcla. A esto se le denomina agregados y, en nuestro país, al ser las cordilleras muy jóvenes, no cuentan con la dureza idónea para darle durabilidad a la mezcla asfáltica. Dado el clima lluvioso, se aceleran en tiempos muy cortos los daños y cambios del asfalto por la humedad.

Ante esta problemática surge la experimentación con elementos que presenten desde el ámbito químico y físico la mejor combinación de características que aporten a un asfalto de mejor calidad. “Buscamos un material que solucione variables como la adherencia, esa disposición del asfalto a pegarse mejor con los agregados o piedritas y la cohesión, que no lo destruya el agua. Que sea un material más resistente a la intemperie”, indica Reyes.

Esa búsqueda de mejores materiales llevó al equipo de ingenieros javerianos a cruzar sus caminos con la química. Desde esa área del conocimiento, las nanopartículas de carbono no eran un producto deseable sino un residuo que resultaba del interés por producir hidrógeno; de esta forma se combinaron dos intereses: lo que para uno era un desperdicio que no sabían cómo aprovechar era de vital utilidad para las investigaciones de otro campo del saber. Así se inició un trabajo para lograr en laboratorio la síntesis de los nanotubos.

Dame una nano-partícula

Los nanotubos de carbono son una formación generada artificialmente a partir de su síntesis mediante ciertos procedimientos químicos. Son láminas de grafeno (una de la formas químicas que adquiere el carbono) que se han cerrado de forma cilíndrica como si fueran tallos de bambú infinitamente diminutos y pueden contener una o varias paredes. Si lo comparamos con otros elementos tendríamos que los nanotubos no miden más de 100 nanómetros (los virus llegan a 50 nanómetros y las proteínas y el ADN, a un nanómetro).

“Los nanotubos son materiales altamente resistentes, casi 100 veces más que el acero. Transmiten bien las condiciones de calor y los módulos de Young (resistencia) son bastante altos. Dentro del asfalto se asimilaría a poner acero dentro del concreto y, como ese procedimiento no se puede hacer, se refuerza con algo tan pequeño como un nanomaterial”, explica el profesor Reyes.

De la síntesis del carbono pueden salir como productos los nanotubos o las nanofibras que dependerán del número de paredes que tengan a nivel nanoscópico, e incluso tener la forma de una dona. Estos nanotubos, nanofibras y nanohebras serán más resistentes entre más paredes los conformen. “Dadas estas propiedades quisimos ver qué sucede con los asfaltos, ya que a los nanotubos no les gusta el agua y lo que queremos es que nuestros pavimentos no tengan presencia de agua dentro de la mezcla, que las expulsen”, añade Reyes.

Es en este punto donde todo el saber de la química sirvió de base para los intereses del proyecto, dado que era necesario estudiar a fondo las propiedades de los nanotubos. Así fue como se vincularon diversos docentes de ese departamento, como el químico Alejandro Pérez Flórez, doctor en Química con postdoctorado en Materiales del Instituto de Materiales en la Universidad de Sevilla, España. “Los asfaltos se desgastan fácilmente por la acción del agua y los nanocompuestos de carbono son hidrofóbicos, no les gusta el agua, entonces, ante esta propiedad y la necesidad de usar estos nanocompuestos que nosotros estábamos desechando, se estableció un trabajo conjunto con ingeniería”, explica.

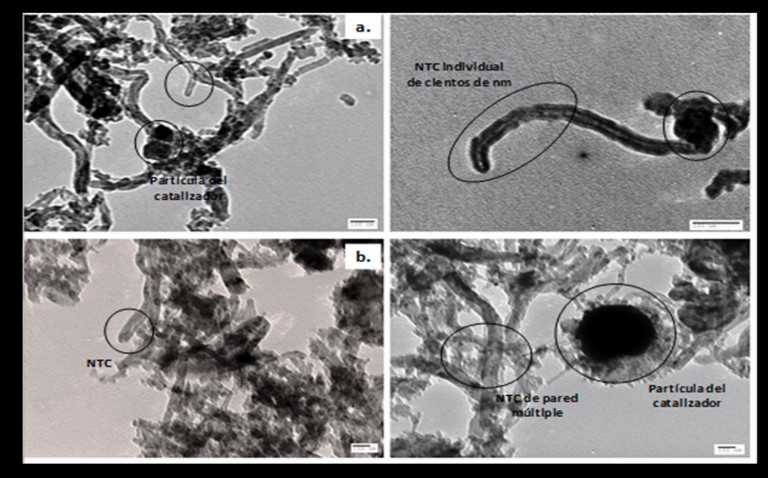

Para la síntesis de los nanotubos de carbono se realiza un procedimiento llamado deposición catalítica: a través de un catalizador, un material que sirve de medio para obtener otro, se logra la producción del nanomaterial. En este caso se emplearon óxidos metálicos del cobre, niquel y aluminio como catalizadores.

Así detalla el profesor Reyes el proceso: “Ese catalizador se calcina y se dispone dentro de un tubo de cuarzo al cual se le aplica gas metano; al pasar este gas caliente se genera una combustión y se van formando los nanotubos. Es decir, ellos están creciendo a partir del niquel, al cual se adhieren, los otros dos metales ayudan a la combustión y se consumen, y al final quedan algunas impurezas que se pueden o no eliminar”.

Pérez destaca que los nanotubos son muy buenos enlazando los compuestos presentes en el asfalto. “Toman las partes más fuertes y hacen que no se separen tan pronto, evitando así el desgaste. Además, son como resortes y al poderse elongar permiten una elasticidad sin llegar a la fractura. Cuando un asfalto es demasiado rígido genera una fractura debido al peso de los vehículos”.

Este proceso se pudo concretar luego de muchas pruebas y ensayos de laboratorio para encontrar los catalizadores correctos, las relaciones químicas exactas y las condiciones idóneas para lograr la producción con mejor rendimiento de nanomateriales. “Observamos qué efectos tendrían diferentes porcentajes de adición sobre el asfalto y qué importancia, si eran de pared simple o pared múltiple, nanofibras o nanohebras”, explica Reyes.

El resultado con mayor éxito fue el que permitió que de medio gramo de catalizador se saquen cuatro o cinco gramos de nanotubos. Una cantidad aún pequeña a escala industrial pero ideal para las pruebas en la mezcla asfáltica. Este es quizás uno de los retos del proyecto, establecer una producción rentable de un material con excelentes condiciones para usarse industrialmente.

El mejor asfalto

Una vez generados los nanotubos de carbono, lo siguiente fue realizar las pruebas necesarias para evidenciar si sus características mejoraban las condiciones del asfalto. Para ello se hicieron hasta cuatro combinaciones con pavimento y la mejor relación se dio con un 2% de presencia de nanomateriales adheridos.

Los ensayos también se hicieron comparando asfalto sin modificar y el asfalto modificado tanto con impurezas (los restos de los metales usado en la síntesis) como limpios. Bajo estas condiciones se realizaron pruebas de laboratorio como el desempeño en altas temperaturas, resistencia a la deformación (Multi Stress Recovery) o la fatiga del material.

“En un asfalto convencional podemos tener 25.000% de deformación y, cuando lo modificamos con una de las mejores combinaciones de nanotubos, se logra disminuir a menos de 5.000%. Eso es cinco veces menos deformable de lo que es el asfalto natural. Caso similar ocurre con la fatiga, con una adición del 2%, en un mismo segmento deformado se logra el doble de vida útil de ese material”, expresó Reyes.

Estas ventajas para los investigadores resultan notables pues se llegan a números similares a los de otro tipo de asfaltos modificados y sin sus fallas; incluso, los rendimientos se mantuvieron en el último escenario de ensayo, el cual fue probar la mezcla junto a los agregados.

Se verificaron factores como el ahuecamiento, fatiga, los módulos dinámicos (resistencia), para así calcular qué tanto va a soportar el material instalado en la vía. “Tuvimos registros similares o mayores a los que presenta a un asfalto modificado con caucho. Esto con la ventaja de que nuestra mezcla modificada es muy flexible a la fatiga, muy resistente por el aumento de los módulos dinámicos y a temperaturas y cargas elevadas. En general, estamos obteniendo un material que puede solucionar absolutamente todo lo que afecta regularmente al asfalto”, expresa Reyes.

Una relación con química

A raíz de todos los ensayos realizados por este proyecto se robusteció el área de ingeniería civil al consolidar su laboratorio para las pruebas químicas y físicas requeridas.

Con el trabajo conjunto con el departamento de Química no solo se conoce qué es sino cómo usar este nuevo material de la manera más eficiente. “Muchos de los ensayos que se hacen en ingeniería son a nivel físico-mecánicos, de cuánto o no resiste un material, pero ahora se busca conocer a profundidad las propiedades químicas de los materiales, en estos momentos, no es suficiente decir si un material es bueno o no, si no el porqué. Internamente conocer con detalle los materiales y al tener ese conocimiento químico, podremos mejorar cada vez más sus propiedades físicas y mecánicas”, indica el profesor Pérez.

Esa visión interdisciplinar también ha sido vital desde el área de la ingeniería, “los temas no se deben resolver desde una sola disciplina sino que hay que ser multidisciplinario. Solamente visto desde la ingeniera civil se queda corto el alcance; visto desde las ciencias puras, como la química, entonces no se sabe bien la aplicación. Es necesaria la aplicación de ambos”, concluye Reyes.

TÍTULO DE LA INVESTIGACIÓN: Nanotubos de carbono para el mejoramiento de la mezcla asfáltica mdc-2 y del asfalto 60/70

INVESTIGADORES: Fredy Alberto Reyes (ingeniero civil, M.Sc., Ph.D.), Carlos Daza (químico, Ph.D), Alejandro Pérez (químico, Ph.D)

Facultad de Ingeniería (Departamento de Ingeniería Civil)

Facultad de Ciencias (Departamento de Química)

Grupo Cecata

Pontificia Universidad Javeriana:

PERIODO DE LA INVESTIGACIÓN: 2012-2016.

2 comentarios

Han aplicado mezclas con este tipo de tecnología en el país?

Me gusta esta expresión:La historia de vida de un pavimento parece estar basada en la de un héroe trágico de la Grecia antigua.