Por estas semanas, en que las condiciones laborales han vuelto a ser tema de discusión nacional, hay un dato del que no se ha hablado mucho. Según cifras del Ministerio de Salud y Protección Social, en 2022 Colombia reportó, en promedio, 1493 accidentes laborales cada día. Buena parte de ellos se debe a la falta de prácticas adecuadas al momento de ejecutar las funciones, dice la subdirección de riesgos laborales de esta entidad. Además, durante el mismo año, se presentaron 32 357 casos de enfermedades asociadas al oficio de los colombianos.

“Buscando el bienestar de sus colaboradores, hace casi una década, el Grupo Nutresa S.A. nos buscó, por medio del ingeniero Leonardo Quintana, para desarrollar un proyecto que permitiera analizar los puestos de trabajo en unas tareas específicas de su centro de distribución”, relata Christian Zea, docente y encargado del Centro de Estudios de Ergonomía, un laboratorio vinculado al Departamento de Ingeniería Industrial de la Pontificia Universidad Javeriana.

Tanto el grupo de investigación como el laboratorio realizan acciones interdisciplinares de investigación y se encuentran adscritos al mismo departamento. Nutresa, por su parte, es una empresa multilatina (esto es, una empresa latinoamericana que opera en varios países de la región) de alimentos que vende sus productos en Colombia y a nivel internacional. El grupo investigador inició su labor acompañando todo el proceso de alistamiento, carga, transporte y entrega de pedidos a más de 5000 clientes en varias regiones del país.

Así, encontró que el proceso de carga y descarga tenía oportunidades de mejora para prevenir comportamientos inseguros, y que en algunas rutas de distribución se presentaban malas prácticas tanto de postura como de manipulación, lo que generaba riesgos de accidentes y de enfermedades laborales.

Por todo esto, la investigación se enfocó en disminuir los riesgos para quienes hacen la distribución y en mejorar la productividad para la entrega a los diferentes tipos de cliente que maneja la compañía. Con este diagnóstico, los investigadores pasaron a la etapa de recolección de datos: hicieron estudios de antropometría en los que midieron diferentes segmentos corporales para revisar si las estanterías e implementos utilizados respondían a las necesidades de los trabajadores, en cuanto a alturas y dimensiones.

“También hicimos electrogoniometrías. En estos estudios colocamos unos sensores que miden la activación o cantidad de fuerza desempeñada por los diferentes grupos musculares y los ángulos en los que se encuentran las articulaciones en el proceso de manipulación de cargas”, explica Daniel Francisco Hoyos, consultor del centro.

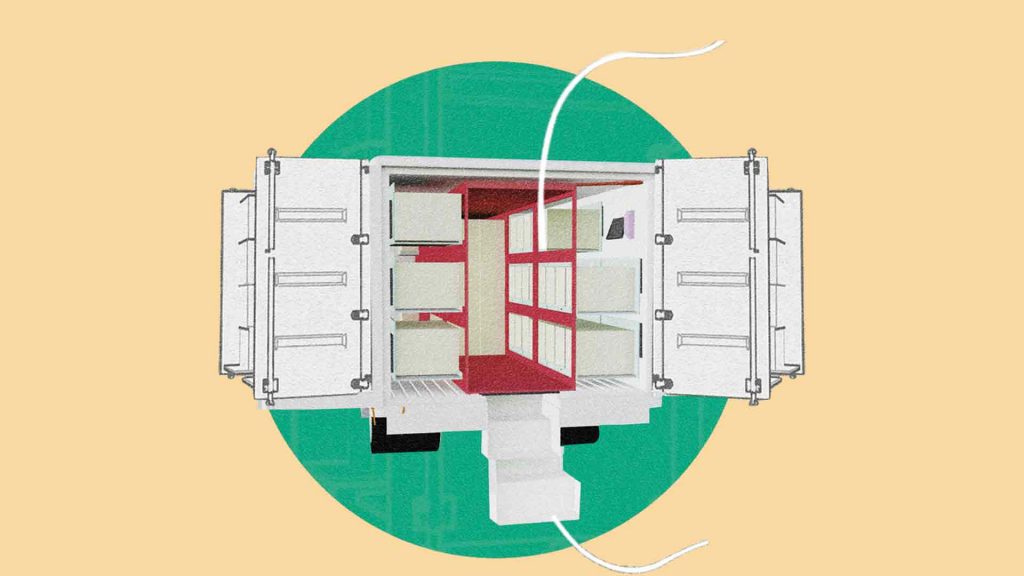

Las estanterías son replegables para que el furgón pueda ser usado a máxima capacidad o a despacho por unidades.

“Estos estudios generaron millones de puntos de datos, que después de ser procesados revelaron las problemáticas ergonómicas específicas en los múltiples contextos operativos de la empresa”, agrega.

Organizar el furgón es la clave

Después de varias propuestas, la empresa aprobó el diseño de un vehículo que busca prevenir movimientos inseguros y mantener la productividad. “Desarrollamos un furgón que se adapta a la demanda de volumen de carga. Funciona si hay que llenarlo de piso a techo cuando va a un gran supermercado, pero también se puede configurar para atender un menor volumen, que es cuando va a las tiendas pequeñas”, explica Hoyos.

Este furgón está equipado con diversos elementos mecánicos ―hechos a la medida de los trabajadores colombianos―, que reducen las posturas forzadas, facilitan su visibilidad e identificación durante las rutas y su manipulación en la carga y descarga.

Las estanterías internas del furgón están hechas a la medida del trabajador colombiano promedio. Así, facilitan la distribución de los productos y reducen las posturas forzadas.

La inclusión de bandas transportadoras, escalera de acceso y mecanismos de carga diseñados especialmente para las dimensiones de los trabajadores hacen que las interacciones sean mucho más intuitivas, de acuerdo con los desarrolladores de esta tecnología. “Con las propuestas y ajustes hechos, logramos reducir los tiempos de carga y mejorar la organización de las cajas para los pedidos de las tiendas respecto a los vehículos que venían usando. Esto impacta positivamente en la productividad de la compañía”, sostiene Hoyos.

Todos los diseños fueron validados por el Centro de Estudios de Ergonomía, por los encargados de salud ocupacional de Nutresa y por los mismos trabajadores que los utilizarían. El pasado 3 de abril, la superintendencia de Industria y Comercio concedió la patente para esta tecnología de furgón. “Los trabajos hechos desde el centro buscan impactar directamente en las personas que hacen la labor. Siempre hemos buscado velar por el bienestar de los trabajadores al ofrecer un espacio adecuado, con herramientas apropiadas para que puedan desempeñarse”, dice el profesor Zea.

La banda transportadora facilita el movimiento de las cajas dentro del furgón y disminuye los tiempos de carga.

Para él, este es uno de esos proyectos en los que la articulación entre la academia y la industria beneficia a todos los involucrados. “La compañía tiene definida una filosofía de cuidar la vida y vuelca sus esfuerzos a lograr que ningún trabajador se accidente o llegue a tener alguna enfermedad laboral, esto sin descuidar la productividad de sus procesos. Se trata de un continuo balance que ha logrado con investigación, innovación y cultura”, afirma Héctor Navarro, director de operaciones de distribución de Nutresa.

Con esta alianza, la Javeriana obtuvo financiación con miras a contratar personal y adquirir equipos de alta tecnología para el laboratorio. También permitió crear un proyecto de investigación que apalancó trabajos de grado, publicaciones académicas y ponencias tanto en el país como en eventos internacionales. “La cooperación entre la universidad y el sector productivo, definitivamente, impulsa la industria nacional”, añade Zea.